A SRAM mesterséges intelligenciával optimalizált, 3D nyomtatással készült hajtómű prototípusokat készít az Autodesk generatív tervezési szolgáltatása segítségével

Chicagói generatív tervezési műhelyében a SRAM valódi, használatba vehető hajtómű prototípusok előállításába fogott az Autodeskkel való fejlesztőpartneri kapcsolatuk keretében.

Egyelőre még kérdéses, hogy a mesterséges intelligenciával (AI) tervezett, teljesen újragondolt SRAM-hajtómű mikor és milyen darabszámban kerül piacra. Tagadhatatlan, hogy a SRAM rengeteg munkát fektetett ebbe az új tervezési megközelítésbe, majd a gépek által megtervezett hegyikerékpár-hajtóművek számos változatát tesztelték valós körülmények között is…

Az Autodesk generatív tervezési szolgáltatása révén a SRAM tiszta lappal indulhatott, és a mesterséges intelligenciára bízhatta a hajtómű prototípus optimális formájának kialakítását a hajtóműben érvényesülő aktív erők és a különféle automatizált gyártási folyamatok alapján.

Úgy tűnik, eddig a SRAM az automatizált tervezési folyamatot a CNC-vel megmunkált alumínium ötvözet és az additív gyártással, 3D nyomtatással előállított, szinterezett titánból készült hajtómű prototípusok fejlesztésére egyaránt használta. Az Autodesk generatív tervezési szoftvere mindkét esetben döntéseket hozhat az adott gyártási technika alapján, és mindkét megközelítés jelentősen eltérő megoldást ad ugyanarra a problémára.

A SRAM tervezőmérnökei már 2019 eleje óta használják az Autodesk generatív tervezési szolgáltatását, amikor gyorsított ütemben kezdtek dolgozni a terméktervezés és -optimalizálás új megközelítésén.

„Ha végig gondolom, hogy milyen eszközöket használtam tervezési igazgatóként a SRAM-nél az elmúlt 18 évben, nem sok dolog változott – jelentette ki Dhiraj Madura, a SRAM ipariforma-tervezésért felelős globális igazgatója. – Az alkatrészek tervezésekor számos iterációt végzünk, de ez néha nem megy túl gyorsan a rendelkezésünkre álló időkereten belül… Ahogy a termékeink egyre összetettebbeké válnak, új módszerek és eszközök után kell néznünk.”

A hajtómű prototípussal foglalkozó projekt, úgy tűnik, mindössze 2020 elején vette kezdetét azzal, hogy a SRAM és az Autodesk csapatai távmunkában működtek együtt az Autodesk Fusion 360 felhőalapú megközelítése révén.

Tesztelés valós környezetben

Bár a fenti két és fél perces videó szándékosan nem bővelkedik a részletekben, így is világos, hogy a SRAM az AI segítségével tervezett prototípusok számos változatát alaposan letesztelte.

Úgy tűnik, a tesztelők sem tétlenkedtek, kerékpárösvényeken és épített pályákon is kipróbálták a prototípusokat.

A generatív tervezési folyamattól a tényleges gyártásig…

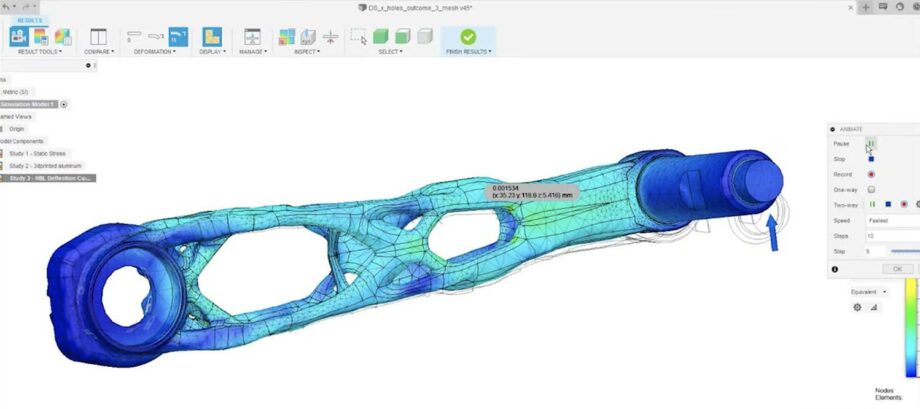

A felhőalapú Fusion 360 platform használatakor a SRAM mérnökei olyan kényszerekkel kezdték a munkát, mint például a szabványos, közvetlen rögzítésű lánctányérfelület és a DUB hajtómű tengely kapcsolat az egyik oldalon, illetve a pedáltengely a másik oldalon.

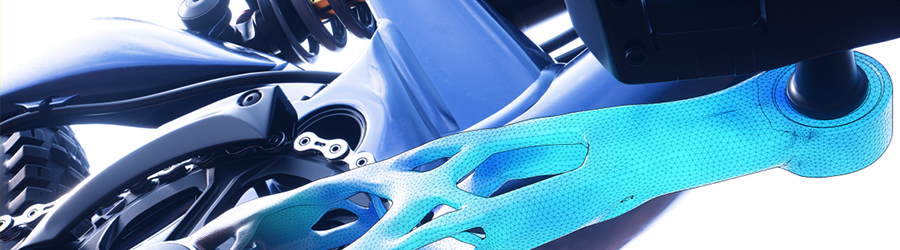

A tervezési erők számításba vételével elkészül egy olyan SRAM+Autodesk hajtókar-prototípus terve, amely megszabadítható a szükségtelen anyagtól, hogy egy olyan sci-fibe illő kinézetű támasztékok alkotta rácsos szerkezet maradjon, amely képes egyenletesen eloszlatni a terheléseket, és megtartani a merevséget a pedáltól a hajtásig.

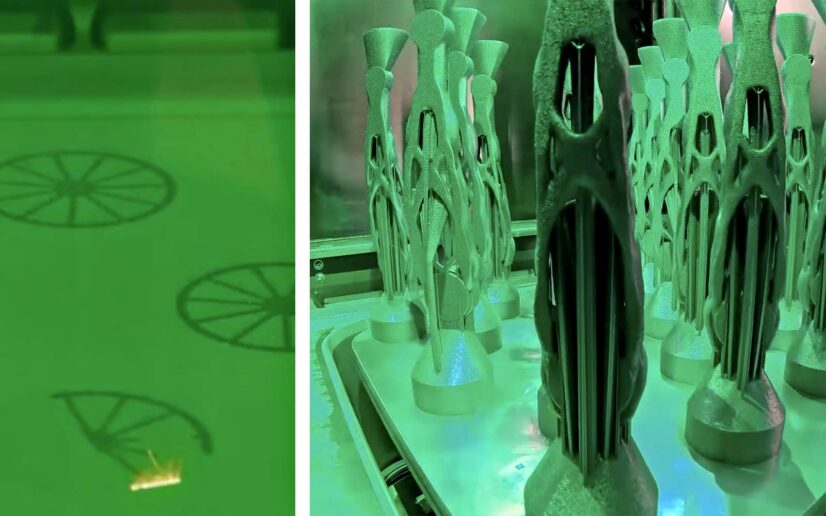

A 3D nyomtatással, titánból készült prototípus kihasználja a szelektív lézerszinterezéses additív gyártási technológia nyújtotta előnyöket. Ezek a fókuszált lézersugarak valójában apró pontokban hevítik a titánport úgy, hogy az adott pont alatt már megkeményedett rész még épphogy ne váljon cseppfolyóssá. Vékony rétegenként, a hengeres támaszszerkezet (balra, fent) kialakításával indul a folyamat, majd addig folytatódik, amíg a teljes hajtókarszerkezet (jobbra, fent) el nem készül.

Ez a módszer lehetővé tette, hogy a SRAM 9 teljes hajtókar párt gyárthasson egyetlen 3D nyomtatással, amelyekből azután eltávolították a belső támaszszerkezetet, majd a legvégén a pedál tengely és a lánctányér/hajtóműtengely kapcsolódási felületeit CNC-megmunkálással alakították ki.

A SRAM azt nyilatkozta a Forbesnak, hogy az Autodesk generatív tervezési szolgáltatásával fejlesztett prototípusokból nem feltétlenül lesznek piaci forgalomban megjelenő MTB hajtóművek. A fejlesztés célja leginkább az, hogy segítse a mérnöki csapatot a következő generációs terveik továbbfejlesztésében.

Forrás: Autodesk.com és SRAM.com

Tekintse meg felvételről korábbi online előadásunkat, ahol olyan felhasználói példákat mutattunk be, melyek jól szemléltetik a felhőalapú munkavégzés előnyeit!

Ez is érdekelheti…Generatív tervezés és 3D nyomtatásban használt titán… Ismerősen hangzik? 2020 végén írtuk meg, hogy az Autodesk és a Decathlon együttműködésre lép a generatív tervezés alapján, 3D nyomtatással készült alumínium kerékpárvázak terén.

Az elmúlt években rengeteg nagyszerű, 3D nyomtatással készült, titánalapú terméket láttunk a valaha volt legkönnyebb, klipsz nélküli pedáloktól kezdve, az űrhajós GPS-tartón és kerékpáros könyöklőkön át a titánváz elemekig … vajon, mit tartogat még a jövő?

Az Arkance Systems Hungary az Ön egyedi igényeinek megfelelő gyártási, üzemtervezési és automatizálási megoldásokat biztosítja tervezőszoftver kínálatából. Ismerje meg az Autodesk termékinnovációs platformját!

A nagyobb innováció lehetővé tétele a dolgok készítésének jövőjében együttműködést, testreszabást, rugalmasságot és összekapcsolhatóságot igényel. Az Autodesk termékinnovációs platformja minden alkalmazást, tudást, adatot és eszközt egyetlen rendszerbe központosít, egyesítve a folyamatokat a termékek tervezése, fejlesztése, gyártása és támogatása érdekében.

Vegyen részt az általunk nyújtott szakmai képzéseken, hogy a megszerzett tudást azonnal kamatoztatni tudja munkájában! Hamarosan induló intenzív alapozó és haladó tanfolyamainkról további információt ITT talál.

Ha többet szeretne megtudni az általunk kínált tervezési és kivitelezési megoldásokról, valamint arról, hogyan segíthetjük elő vállalata gyártási rugalmasságának növelését, keresse szakértő kollégáinkat egy személyes konzultációra!