Fröccsöntött alkatrészek hűtése és a generatív tervezés

A fröccsöntés elengedhetetlen a komplex alakú műanyag alkatrészek tömeggyártásához. A jobb minőségű termékek alacsonyabb költségekkel történő előállítása érdekében az elsődleges prioritás minőségi hűtőrendszerek kifejlesztése volt olvadt anyagok számára. De ez nehéz, időigényes munka, még képzett mérnökök számára is. Segítheti-e az öntőforma hűtővízcsatornák tervezésének automatizálása a kihíváson dolgozó mérnököket?

Japánban a Panasonic Corporation Life Solutions Company éppen ebben reménykedik – és kifejlesztett egy új gyártási módszert a hűtővízcsatornák létrehozására. Kombinálva az additív megmunkálást és a marást, az eredmény egy olyan hűtési rendszer, amely a termék alakjához igazodó hűtési csatornákat hoz létre. Ez 20% -kal csökkentette a hűtési időket a hagyományos módszerekhez képest, ahol az egyenes csatornákat, fúrással alakítják ki az öntőformában.

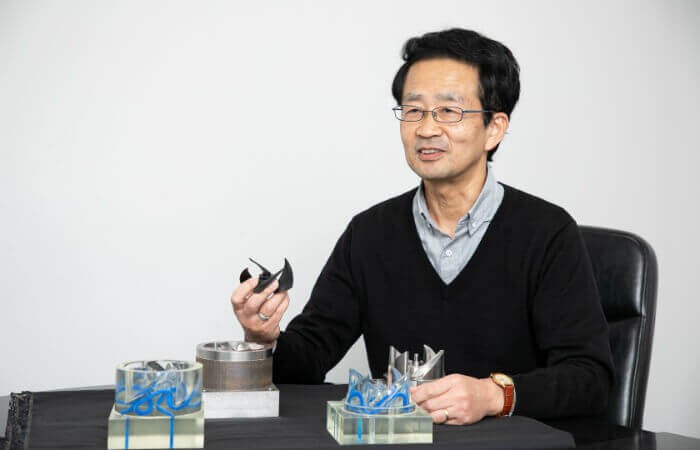

Seiichi Uemoto a vállalat gyártástechnikai központjának elemzője, (ahol az öntőformákat tervezték és gyártották) tanfolyamokat tart az öntőforma tervezésről. Ezen kívül támogatja a számítógépes mérnöki készségek fejlesztését (CAE) az öntőforma tervezéshez szükséges fejlett technikák átadása érdekében.

Miközben optimalizálta a hűtési hurkokat a doboz alakú fém öntőformákhoz, Uemoto az öntött termékek deformációs adatait felhasználta a hűtő csatornák közötti hézagok elemzésére. Ez a munka inspirálta őt arra, hogy megpróbálja automatizálni az öntőformák tervezését.

„Úgy gondoltam, hogy helyes beállításokkal használhatom a generatív tervezést, hogy automatikusan hozzon létre hűtőcsatornákat” – mondta Uemoto. Látta, hogy a generatív tervezés hogyan alkalmazza a szerkezeti elemzést, hatékonyan valósítva meg az alakzatokat csökkentett súlyokkal.

„A topológia optimalizálása csak egy megoldást eredményezhet a rendszer számára biztosított feltételekkel” – mondta Uemoto. „Nehéz előállítani valamit sima kontúrral a létrehozott eredményből. De számomra nyilvánvalóvá vált, hogy a generatív formatervezés természetéből fakadóan simább formákat eredményez. Úgy éreztem, hogy a generatív tervezéssel hatékonyan képesek leszünk több olyan koncepció létrehozására, amelyek figyelembe veszik a gyártási elveket.”

Egy generatív tervezéssel támogatott munkafolyamat

Uemoto azt remélte, hogy a generatív tervezés alkalmazása az öntőformákra új geometriai alakzatokat eredményez, és automatizálja a tervezési folyamatot.

A cég magasan képzett tervezői az Autodesk Moldflow által támogatott termékek széles skáláját fejlesztik ki, amely öntési szimulációkat végez a tervek további finomítása érdekében.

„Úgy éreztem, hogy ha az automatikus tervezést arra használjuk, hogy olyan betekintést kínáljunk mellyel a tervezők maguktól nem tudnak előállni, ez nagyobb szabadságot adna nekik a munkájukban” – mondja Uemoto.

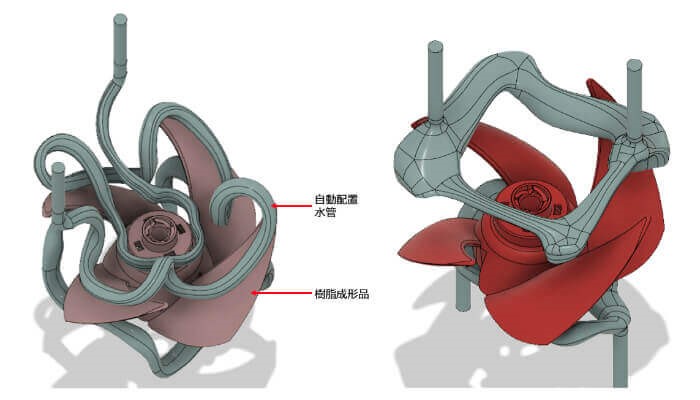

Ahhoz, hogy ezt elérjék a Panasonic együttműködött az Autodesk Advanced Consulting angliai csapatával egy projekten, amely generatív tervezést alkalmazott a hűtőcsatornákra. Egy szellőző rendszerekben használt (már tömeggyártás alatt álló) ventilátor lapátot választottak próbadarabnak.

Ezek a ventilátorlapátok kicsik voltak, bonyolult alakkal. Egy szakértő tervező korlátozásokat állított be a ventilátor lapát kezdeti alakjára, számos körülményt a létrehozandó vízcsatornákra és korlátozásokat annak megakadályozására, hogy a csatorna útvonalai befolyásolják az öntött termék finom részleteit.

A generatív tervezési folyamat során a termék alakja számos iteráció során megváltozott, amíg csak a lényeges alkotóelemek maradtak a szükséges vízcsatornák létrehozásához.

Mivel a Panasonic mérnökei már nagyon kifinomult formákat terveztek, Uemoto úgy gondolta, hogy a szoftver számára nehéz lehet drasztikusan javítani az eredeti terv hatékonyságát. „De nagyon lenyűgöztek a teljesen kialakított modellek, amelyeket automatikusan generált a szoftver” – mondta.

Még meglepőbb volt a vízcsatornák elrendezése. A formatervezés egy része tartalmazta azokat a csatornákat, amelyeket a forma külső héja mentén vezettek el, és hirtelen egyedi módon elágaztak. Uemoto úgy írta le a kapott tervet, mint amire soha nem is gondolt volna. „A generatív tervezési folyamat által biztosított formákkal senki sem tudott volna előállni” – mondja.

Képesség bizonyítása gyártás révén

A tervezési folyamatot követően négy különböző öntőformát gyártottak le: B eset, a gyártás során már használt eredeti alkatrész, amelyet egy veterán mérnök tervezett; C eset, automatizált, generatív terv az eredeti alkatrészrész alapján; D eset, egy generatív tervezési forma, lazább korlátozásokkal az alakján; és az E eset, ugyanaz, mint a C eset, de további hűtőcsatornákkal. Az öntőformák felhasználásával készült termékeket részletesen lemérték az egyes öntőformák teljesítményének értékeléséhez.

A fröccsöntött termékek mérései azt mutatták, hogy az automatikusan generált hűtőcsatornákat használó formák teljesítménye nagyon csekély különbséget mutat a veterán mérnök tervezéséhez képest. „Láttam, hogy a formatervezés miként alakítja ki a terméket az öntőforma hőmérséklet-eltolódásain keresztül” – mondta Uemoto.

„Nagyon figyelemre méltó. Végül zökkenőmentesen kontúrozott CAM (számítógépes gyártási) adatokat kaptunk, teljesítve az automatizált tervezéssel kapcsolatos célkitűzésünket.”

Egy öntőforma megtervezése egy tapasztalt mérnök számára körülbelül nyolc órát vesz igénybe, és jelenleg nincs mód a folyamat felgyorsítására, a képzettségi szinttől függetlenül. Ennek ellenére Uemoto azt várja, hogy a projekt sikere olyan megoldásokhoz vezet, amelyek csökkentik az ezen mérnökökre háruló tervezési terheket.

„Ez egy nagyszerű fejlemény” – mondta Uemoto. „Ha ez a közeljövőben csomagolt szoftver részévé válik, megoldást jelenthet a feladatok felgyorsítása érdekében, és lehetővé teheti számunkra, hogy olyan programokat dolgozzunk ki, amelyek jobban összpontosítanak a hőmérséklet-szabályozásra. Ez a felhasználók és alkalmazások széles köre számára előnyös lehet.”

Forrás: Autodesk blog

Reméljük, hogy a fenti példa meghozza a kedvét ahhoz, hogy Ön és vállalata kihasználva az újabb és újabb tervezési technológiák előnyeit új szintre emeljék tervezési hatékonyságukat. Vegye fel a kapcsolatot cégünk CAD-CAM csapatával, hogy az iparágban jártas szakértőink támogatást nyújtsanak vállalata terméktervezési és fejlesztési folyamatainak továbbfejlesztéséhez és átalakításához.

Specialistákból álló csapatunk bármikor rendelkezésére áll, hogy segítsen Önnek a legtöbbet kihozni szoftveréből. Amennyiben szakmai ismereteit bővítené és elsőként szeretne hozzáférni a legfrissebb újdonságokról szóló hírekhez vagy cikkekhez, elég egyetlen lépés. Legyen tagja Facebook közösségünknek, vagy iratkozzon fel Hírlevelünkre!

Kapcsolattartó: