Példaértékű együttműködés két meghatározó piaci szereplő között

Az ipari digitalizálás és automatizáció újabb gyártói együttműködéseket generál. Erre egy jó példa a Fraisa és az Openmind együttműködése a CNC megmunkálás területén.

A CNC vezérelt szerszámgépek megjelenése forradalmi esemény volt az ipar újkori történelmében. A rugalmas, program alapú gyártás új lehetőségeket nyitott a gép-, készülék- és szerszámgyártásban. A piac pontosabb – gyorsabb – olcsóbb követelményrendszere egy végtelen fejlődési spirálba forgatta a szerszámgép – szerszám- és alkatrészmegfogás – marószerszám – CAM szoftver gyártók láncolatát. Ennek a fejlődésnek egyik mérföldköve a néhány évvel ezelőtt megalkotott kúpos hordómaró (ArCut X), aminek segítségével új magasságokba emelkedik a kis görbületű felületek simító megmunkálása. De mit is jelent ez?

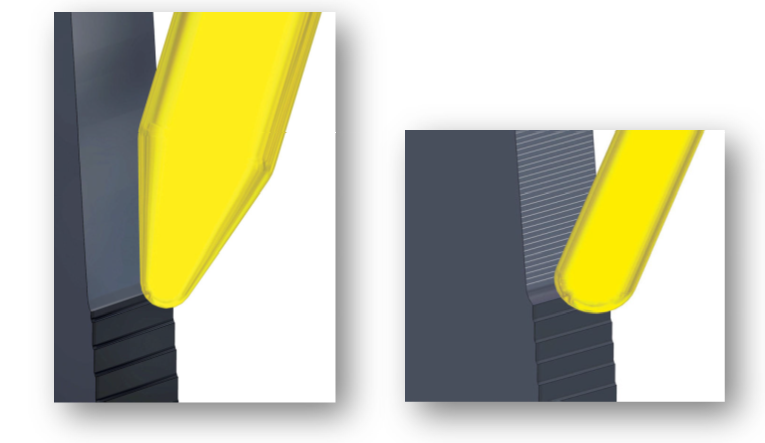

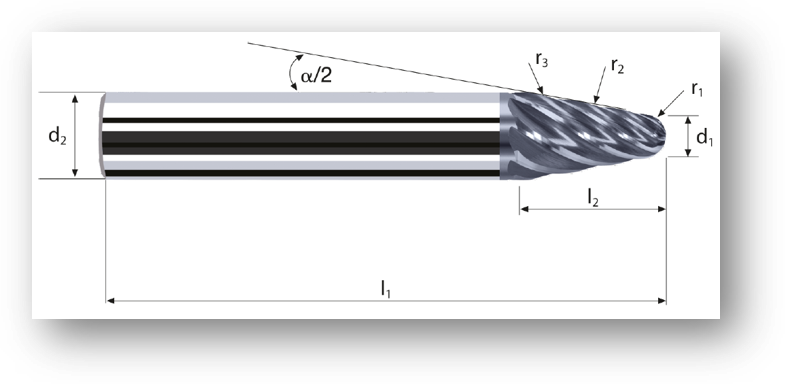

Egy kis görbületű (vagy éppen sík) felület megmunkálása eddig jellemzően gömbmaróval volt megoldható, ahol a jó felületi minőség eléréséhez tized (vagy sok esetben inkább század) milliméteres lépéseket kellett alkalmazni. Ennek ára a jelentős futási idő. A lépésköz jól meghatározható az elvárt scallop magasság és maró rádiusz ismeretében. Képzeljük el, hogy ezt a maró sugarat elkezdjük drasztikusan növelni, pl. 250, 500 vagy éppen 1000mm-re. Könnyen belátható, hogy ugyanolyan scallop mellett, jelentősen nagyobbra adódik a lépésköz. Ezt teszi a kúpos hordómaró, ahol egy klasszikus kúpos gömbmaró geometriájában kicseréljük az egyenes alkotót körívre.

A kúpos hordómaró jól alkalmazható meredek felületű zsebek oldalfalának és fenekének megmunkálására. Az első esetben jellemzően kis félkúpszögű, míg az utóbbiban nagyobb félkúpszögű maró alkalmazása a célszerű.

Meg is érkeztünk a két piaci szereplőhöz és az együttműködésükhöz. Ezeket a komplex geometriával és technológiával rendelkező szerszámokat pontosan kell „bevigyük” a CAM rendszerbe, mert így jönnek csak a várt eredmények. Tudjuk, minél több a paraméter, annál inkább el lehet gépelni azokat. Egy klasszikus tóruszmaró esetében pár paraméter (átmérő – sarokrádiusz – Vc – fz – Z) megadásával egészen jól le tudjuk írni a szerszámot úgy, hogy azt akár vizuálisan ellenőrizve könnyedén kiszúrhatjuk a hibát, a valóságtól való eltérést.

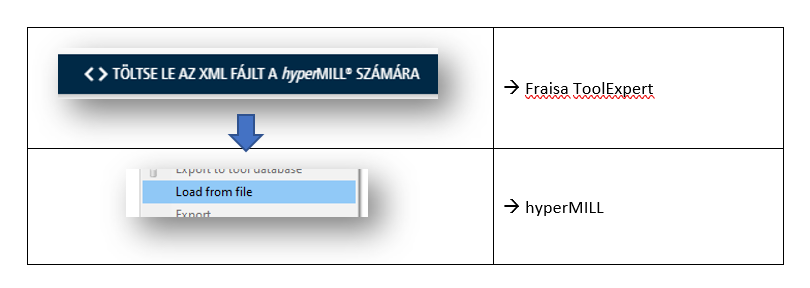

Ahhoz, hogy hatékonyan tudjuk programozni ezeket a szerszámokat pontos geometriára és pontos technológiára van szükség. Ezek az adatok a Fraisa ToolExpert alkalmazásában könnyen elérhetők és a hyperMILL-ben könnyen megadhatók, de az adatok átvitelére eddig csak manuálisan volt lehetőség. Eddig. Eddig, mert a Fraisa a legújabb kiadásában lehetőséget kínál a szerszámadatok hyperMILL számára emészthető formátumban (xml) való exportjára.

Ezzel a lehetőséggel a felhasználó biztonságosan viheti át a kiválasztott szerszámot, a gyártó által javasolt technológiai paraméterekkel a hyperMILL CAM szoftverbe, így időt takarít meg az adatok bevitelével, azok ellenőrzésével és javításával, valamint megbízható, kipróbált technológiai paramétereket kap a szerszámgyártótól.

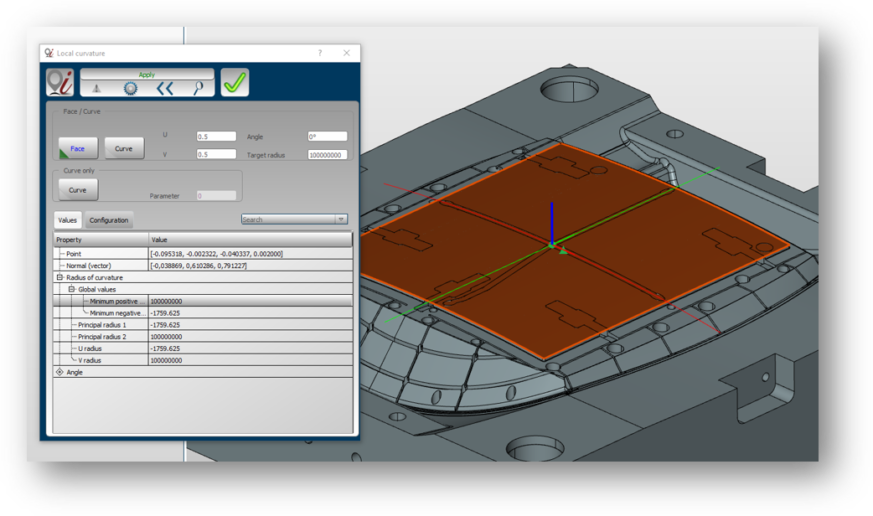

Vizsgáljuk meg ezt a gyakorlatban, vegyünk egy példát, egy nyereg felület megmunkálását:

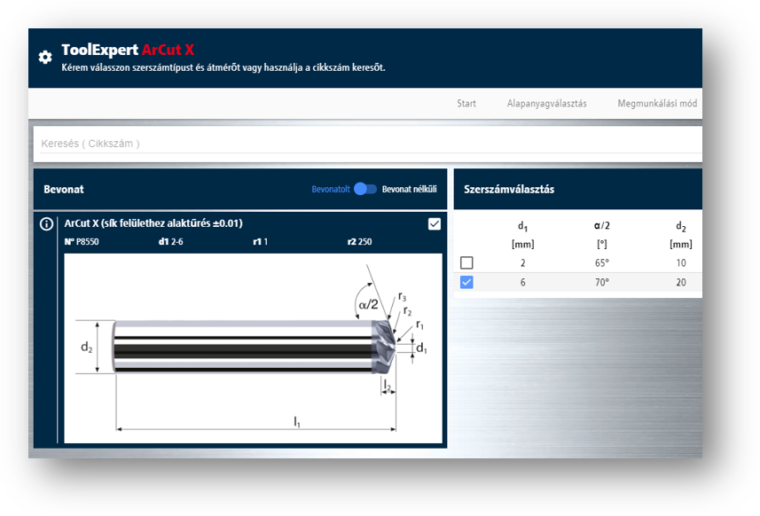

Válasszunk szerszámot a ToolExpert segítségével:

Szerszámgeometria és technológia export és import:

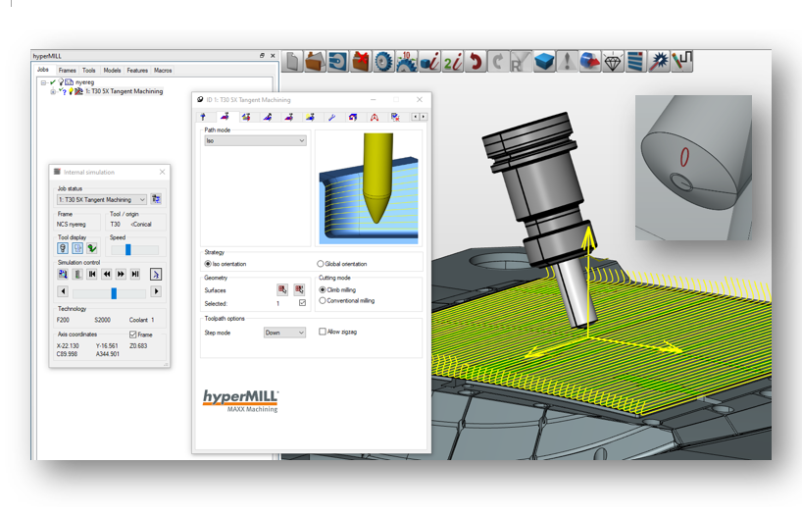

A MAXX Finishing – 5X Tangent Machining programozása hyperMILL-ben, valós szerszám és befogási adatokkal, ahol a lépésköz 5mm és a scallop 12µm-re adódik.

Az alapfelületet elofszetelve (0,01mm) és metszésbe hozva a szerszámmal gyorsan kirajzolható a kontakt pont környezete.

Amennyiben írásunk felkeltette figyelmét, örömmel állunk rendelkezésére minden érdeklődőnek, hogy segítségére legyünk kipróbálni ezt a hatékony technológiát ezekkel a remek, nagy termelékenységű megmunkálószerszámokkal.

Ismerje meg az automatizált programozás és hatékony megmunkálás eszközét! Keresse szakértő kollégáinkat!

Amennyiben szakmai ismereteit bővítené és elsőként szeretne hozzáférni a legfrissebb újdonságokról szóló hírekhez vagy cikkekhez, elég egyetlen kattintás: olvassa rendszeresen megjelenő cikkeinket a témában; legyen tagja Facebook közösségünknek vagy iratkozzon fel Hírlevelünkre!

Kapcsolattartó: