A fröccsöntés szimuláció versenyelőnyt jelent 1. rész

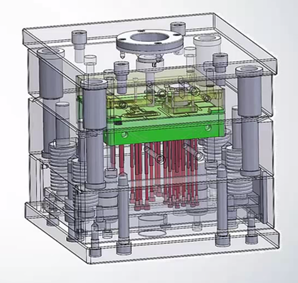

A műanyag alkatrészek terén, főként az autóiparban a kiélezett verseny miatt, kiemelkedően fontos egy új termék piacra kerülési idejét minimalizálni. Fröccsöntés szimuláció nélkül az újonnan elkészült fröccsszerszámok kipróbálásakor dől el, hogy sikeres volt-e a tervezés, vagy utólagos szerszám módosításra van szükség.

Egy ilyen utólagos módosítás tetemes pluszköltséggel jár és jelentősen növeli a piacra kerülési időt, amelyek komoly versenyhátrányt jelentenek. A gyártási költségek leginkább a tervezés korai szakaszában befolyásolhatók, ilyenkor érdemes tehát a fröccsöntés szimuláció alkalmazása. A szimuláló elvégzése a szerszám tervezési idejéhez képest csupán minimális időráfordítással jár, viszont egy nem várt, utólagos szerszámmódosítás sokkal komolyabb fennakadást okoz.

Nyilvánvaló szándék a gyártók részéről, hogy elsőre jó szerszámot lehessen legyártani. Az egyre bonyolultabb alkatrészek gyártásához szükséges high-tech technológiák miatt ez a cél a gyártás számára is egyre nagyobb kihívást jelent. Jelentősen javulnak azonban az esélyek, ha már a szerszámtervezés korai szakaszában is alkalmazunk fröccsöntés szimulációt. Így akár 50-70%-al is csökkenthetők az utólagos módosítások, illetve a szerszámpróbák számából is lefaraghatunk.

Autodesk Moldflow

Az Autodesk Moldflow termékcsalád régóta vezető szerepet tölt be a professzionális fröccsöntés szimulációs szoftverek piacán. A Moldflow szoftverrel végzett szimuláció az autóiparban mára már a tervezés szinte kötelezővé elemévé vált. A szoftver megvásárlásakor a felhasználó egy virtuális fröccsöntőgépet kap, a hagyományos és speciális fröccsöntőgépek minden paraméterével és beállításával együtt, amelyeket a saját igényeihez, elképzeléseihez igazodva állíthat be. A szimulált modell virtuális prototípusként működik, így a tényleges fizikai prototípusok száma is minimalizálható.

Új termék bevezetése esetén az Autodesk több mint 9600 kereskedelmi anyagtípust magában foglaló adatbázisa segíti a felhasználót a megfelelő alapanyag kiválasztásában. Minden alapanyaghoz tartozik egy energia-felhasználás indikátor is, amely segítségével szem előtt tarthatók az alapanyag feldolgozása által a környezetre gyakorolt hatások, úgy, mint pl. az áram felhasználás, vízfelhasználás, stb.

Új termék bevezetése esetén az Autodesk több mint 9600 kereskedelmi anyagtípust magában foglaló adatbázisa segíti a felhasználót a megfelelő alapanyag kiválasztásában. Minden alapanyaghoz tartozik egy energia-felhasználás indikátor is, amely segítségével szem előtt tarthatók az alapanyag feldolgozása által a környezetre gyakorolt hatások, úgy, mint pl. az áram felhasználás, vízfelhasználás, stb.

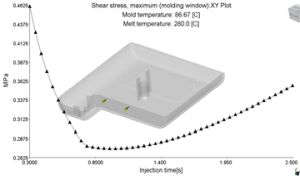

Meglévő termékgeometria esetén a felhasználó a különböző alapanyagokat és különböző gépbeállításokat az úgynevezett Molding Window analízissel szemléletesen, mindössze pár perc alatt össze tudja hasonlítani, mivel ez az egyik legkevésbé időigényes analízis. Ez által a termék geometriája alapján olyan fontos információk számíthatók ki néhány perc alatt, mint az optimális ömledékhőmérséklet, optimális szerszámhőmérséklet és az ezekhez kalkulált befröccsöntési idő. Emellett a szoftver meghatározza a gyártáshoz szükséges maximális záróerőt és a maximális fröccsnyomást is, amelyek függvényében konkrét fröccsöntőgépet is választhatunk a gyártáshoz.

Kompatibilitás

A Moldflow kompatibilis a népszerű tervezőszoftverek különböző formátumaival (Inventor®, CATIA®, Pro/ENGINEER®, Creo™, Parasolid®, SolidWorks®, Rhino®, stb.) , illetve az általános STL, STEP, IGES formátumokkal is, így a termékmodell beimportálása mindössze néhány kattintást vesz igénybe. Az Autodesknél a szimulációs feladatok felhőbe történő integrációja már több éve gördülékenyen segíti a tervezést, melyekkel bárhonnan, bármikor elérhetők a szimulált modellek és eredmények. Amennyiben egy fröccsöntött alkatrészt további vizsgálatoknak (pl. ejtésvizsgálat, statikus / dinamikus terhelés) kívánunk alávetni, vagy kíváncsiak vagyunk a szálorientáció, vagy a maradó feszültségek mechanikai hatására, a Moldflow eredményei kiexportálhatók egyéb mechanikai szimulációs szoftverekbe is.

Kapcsolattartó: