A Moldflow hálózás evolúciója – a szimulációs kolléga mámora és mérge

Ebben a bejegyzésben nem a csodálatos és eget rengető és fancy, felhő alapú újdonságokról lesz szó; ez a cikk most amolyan visszatekintés a Moldflow múltjába.

Két éve hallottam Berlinben, a „One Team Extension”-nevű éves Autodesk-es konferencián, hogy az idősebb Moldflow-s szakemberek jelentősen több időt töltenek el a hálózással és a háló javítgatásával, mint a fiatalok.

Utánanéztem, miért is alakult ez így? A magyarázat nézetem szerint a múltban keresendő. Réges-régen, amikor még csak DOS-os szöveges interfész létezett, ilyen tárgyakkal volt tele a Moldflow-s kolléga fiókja, hasonló ábrákkal volt tele az asztal és a monitor:

Akkoriban a projektre fordított időnek a 80%-át (!) a hálózás tette ki. Mai szemmel ez rettentően soknak tűnik, viszont, ahogy ma sem, korábban sem indult el a szimuláció a megfelelő minőségű háló nélkül.

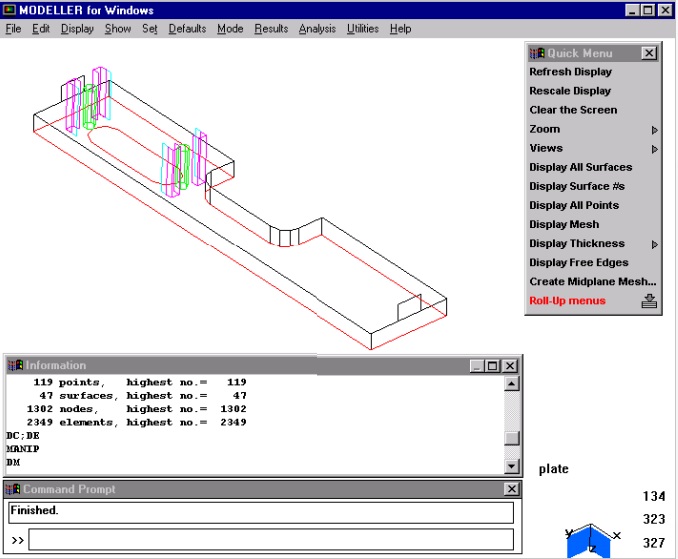

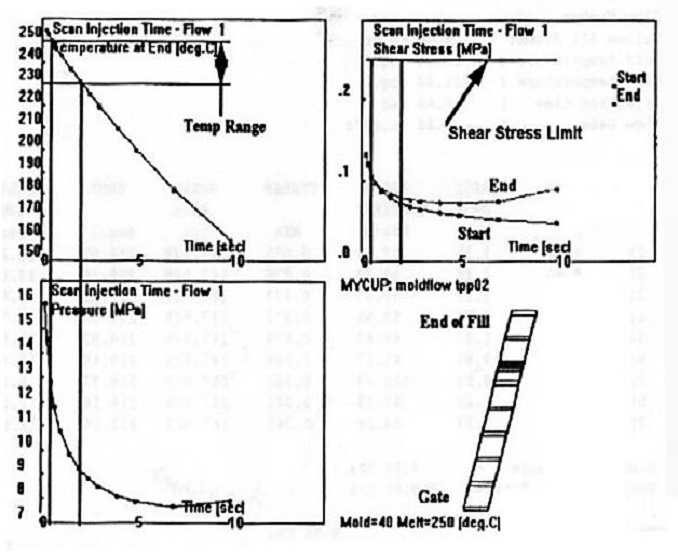

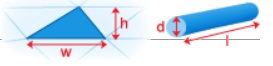

Teljesen más volt például az aspect ratio-hoz való hozzáállás is.  Ez az STL hálót felépítő háromszögek szélességének és magasságának viszonya (szálak, vagy beam elemek esetén az l/d viszony), amely nagymértékben befolyásolja az analízis pontosságát. Ez az arány különösen fontos a gátak közelében, mivel itt nagyon rövid idő alatt nagy mennyiségű adatáramlás történik.

Ez az STL hálót felépítő háromszögek szélességének és magasságának viszonya (szálak, vagy beam elemek esetén az l/d viszony), amely nagymértékben befolyásolja az analízis pontosságát. Ez az arány különösen fontos a gátak közelében, mivel itt nagyon rövid idő alatt nagy mennyiségű adatáramlás történik.  Ahogy régen is, ma is az a kedvező, ha ez az arány átlagosan minél kisebb (pl 3:1). Régen a 6:1-es érték volt a határ, amely felett a szoftver már nem adott megbízható eredményt, viszont az idő múlásával ez 20:1-re változott. Ez annak köszönthető, hogy a szoftver fejlődésével a Moldflow már kevésbé érzékeny a magas aspect ratio-ra. Amikor ez az aspect ratio arányszám (illetve ezek átlaga) túl magas volt STL hálón, sajnos hosszú javítgatás vette kezdetés, ugyanis a probléma jellemzően nem csak néhány, hanem akár több száz háromszöget is érintett.

Ahogy régen is, ma is az a kedvező, ha ez az arány átlagosan minél kisebb (pl 3:1). Régen a 6:1-es érték volt a határ, amely felett a szoftver már nem adott megbízható eredményt, viszont az idő múlásával ez 20:1-re változott. Ez annak köszönthető, hogy a szoftver fejlődésével a Moldflow már kevésbé érzékeny a magas aspect ratio-ra. Amikor ez az aspect ratio arányszám (illetve ezek átlaga) túl magas volt STL hálón, sajnos hosszú javítgatás vette kezdetés, ugyanis a probléma jellemzően nem csak néhány, hanem akár több száz háromszöget is érintett.

A nagyobb falvastagságok esetén régen még 3 rétegrend felvitele is extra piszmogást igényelt, ma már 1 kattintással beállíthatunk akár 20 réteget is.

Azóta is sokat fejlődött a Moldflow hálózás algoritmusa és mellé a megoldó mag is. Jómagam a 2014-es verzióval kezdtem a szimulációs munkát, emlékszem, még akkoriban is tetemes mennyiségű időt emésztett fel, mire vállalható, hiba-mentes hálót sikerült létrehoznom.

Aki viszont nálam régebben kezdte a szakmát, még több időt töltött a hálózással és nagyobb rutinra is tett benne szert. Vélhetően ezért van az, hogy az idősebb kollégák még ma is a „tökéletes” háló létrehozására törekszenek.

A 2017-es verziók (abban az évben 3 is megjelent – 2017, 2017.R2 és 2017.3 – ezeket egymás mellé feltelepítve is lehetett használni) hoztak egy jelentősebb áttörést a hálózásban.

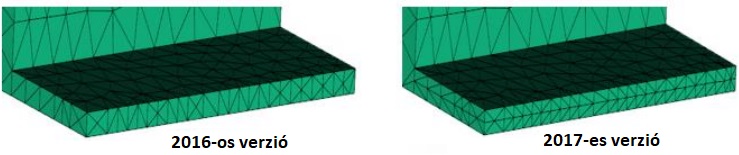

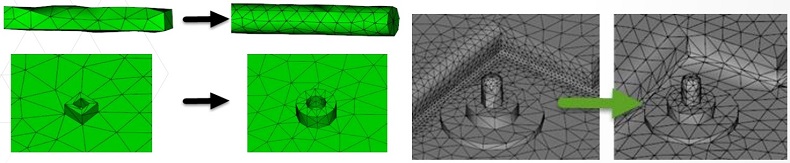

A legjelentősebb újítás a vastag alkatrészek hálózásának fejlesztése volt. Az új algoritmus már nem függött a 2D-s felületi hálótól, akkor is létre tudta hozni a felső 3D tetraéder elemeket, ha a 2D-s háló megfeleltetése (mesh – match) nem volt túl jó. Hasonlóan a rúd, vagy csőszerű elemek (elosztócsatorna, hűtőcsatorna, terelőlemezes hűtőfurat, stb.) hálózásánál is minőségi előrelépés történt.

A lapos tetra elemek számának csökkentésével sikerült a felhasznált 3D elemek számát is ~40%-al csökkenteni a korábbi verziókhoz képest. Sok közbülső réteg alkalmazása esetén ez korábban nagyon megnövelte a 3D elemek számát, ami jelentősen növelte a számítási időt is.

Szintén a 2017-es verzióval jelent meg a vékony élek hatékonyabb hálózása, és duplájára nőtt a 3D-s hálózó algoritmus sebessége. A Moldflow Insight 2017 egy 1 millió elemes 3D tetra hálót már 3-4-perc alatt tudott létrehozni!

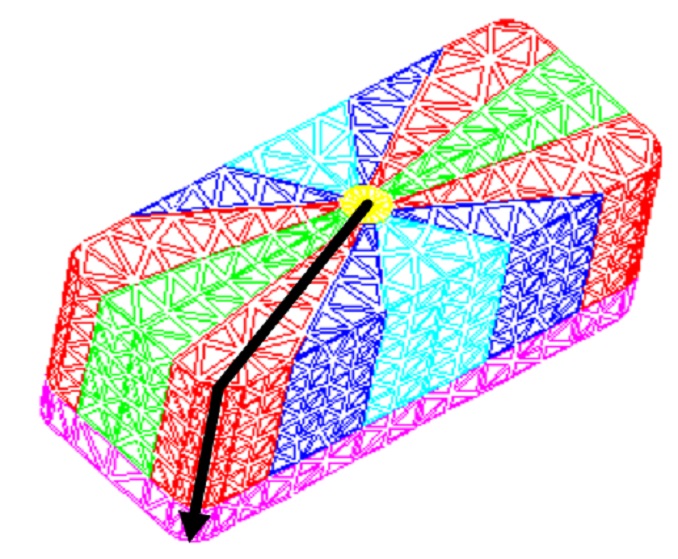

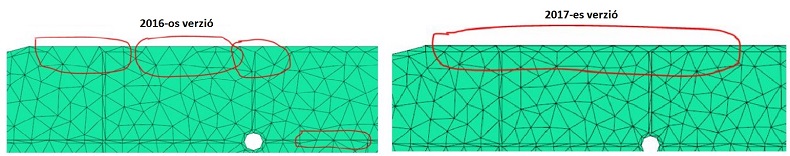

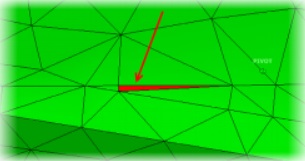

Sokkal precízebb lett a vékony bordákkal ellátott termékek 2D-s hálójának megfeleltetése is:

A fenti fejlesztések mind az analízis pontosságának növeléséhez járultak hozzá. A 3D hálózás ma már annyira jó minőségű hálót gyárt, és olyan hamar, hogy a 2017-es verzió óta már a hivatalos Autodesk-es álláspont is az, hogy a 3D hálót nem kell a felhasználónak javítgatnia, sőt nem is ajánlják, hogy hozzányúljunk.

A 2017.3-as verzióban megjelent az „Auto sizing” hálózási funkció is. Ez azon fiatal kollégáknak való, akik nem akarnak elmélyedni a Moldflow hálózás rejtelmeiben, illetve nem akarják manuálisan testre szabni az STL hálót (itt-ott besűríteni például). Ha az auto-sizing be van kapcsolva, még a felajánlott átlagos elemméretet sem kell ellenőrzi, a Moldflow mindent megcsinál automatikusan. Az alább ábrán látszik, hogy 2D-s felületi háló létrehozása esetén a korábbi metódushoz képest az auto-sizing algoritmus is mennyivel szebb hálót generál:

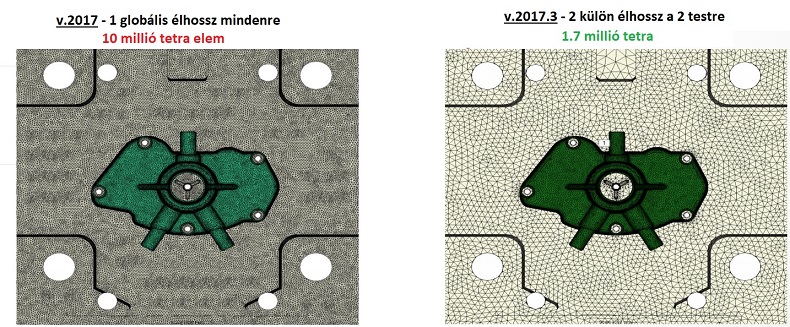

Aztán hál’ istennek több test-modell esetén több globális élhossz értéket (global edge length) is meg lehetett már adni.

Korábban még csak egy ilyen értéket tudtunk definiálni, ilyenkor egy hűtés szimuláció esetén, amikor a terméknek nagyon nagy felbontású hálója volt, ugyanazzal a felbontással hálózta a szoftver a többször akkora szerszámlapot is.

Az alábbi képen bal oldalt látszik a régi metódus – ez 7 napos (!) hálózás után több, mint 10 millió elemet generált. Ezt a projektet még egy szuper-szervernek is napokig tartott volna leszámolni. Az újabb verzióban (jobb oldalt) már két külön élhossz érték lett beállítva, és a fejlesztett 3D hálózási algoritmusnak köszönhetően mindössze 4 percig tartott behálózni a szerszámot.

A hálókészítés automatizálását a 2018.0-ás verzióban még tovább csiszolták. Ekkor jelent meg a „One Click Meshing & Analysis” munkamenet. Az alkatrészmodell importálása után 2 kattintással már számolt is a Moldflow. Csak a meglövés pontot kellett felhelyezni a modellre, illetve a kívánt kezdeti peremfeltételeket megadni (alapanyag, elvégzendő analízis típusa). Ez a – sitty – sutty, csak bedobom a modellt és már számolok is – munkamenet nem feltétlenül adja a legpontosabb eredményeket, viszont az első körös szimuláció (pl. Fast Fill, vagy Molding Windows analízis) elvégzésére pont elég, és jelentősen lerövidíti az első körös szöszmötölést.

…folytatjuk.

Az Autodesk Moldflow fröccsöntés szimulációs szoftver része az Autodesk Digitális Prototípus megoldásának. A szoftver segítségével ellenőrizheti, optimalizálhatja a műanyag alkatrészeket és a fröccsöntő szerszám kialakítását, valamint tanulmányozhatja a fröccsöntési folyamatot.

Ön is olyan szabadbölcsész, aki hallgatva az új idők szavára, úgy döntött, belevág fröccsszerszámtervezésbe? Nagyszerű! Hadd segítsem ki néhány hasznos tippel a hatékony szerszámhűtés alapjairól! >>>

Amennyiben szakmai ismereteit bővítené és elsőként szeretne hozzáférni a legfrissebb újdonságokról szóló hírekhez vagy cikkekhez, elég egyetlen lépés. Legyen tagja Facebook közösségünknek vagy iratkozzon fel Hírlevelünkre!

Kapcsolattartó: