hyperMILL tipp: automatizált megmunkálás tervezés – Feature and Macro technológia

A gyártócégekre a piaci verseny erős nyomást gyakorol mind a minőség, mind a szállítási határidő és vállalási ár területén. A fokozott elvárások egyre nehezebben teljesíthetők a hagyományos eszközökkel, a gyártók új, innovatív eljárásokat keresnek, hogy a megváltozott feltételek között is eredményesek legyenek.

A tervezési és gyártási folyamatok automatizálása egyre nagyobb jelentőséggel bír. Az automatizált folyamatokkal nem csupán az előkészítési idő rövidíthető, de a kipróbált megoldások újra hasznosításával a hibalehetőség is jelentősen csökken, amivel gépidőt és anyagköltséget is megtakarítanak a vállalkozások. Olyan járulékos előnyök, mint a tudástranszfer is tetten érhető, így a folyamatosan tökéletesített gyártási módszerek, technológiák szabványosíthatók a cégen belül, nem kell minden egyes alkalommal újra kitalálni és dokumentálni, programozni azokat.

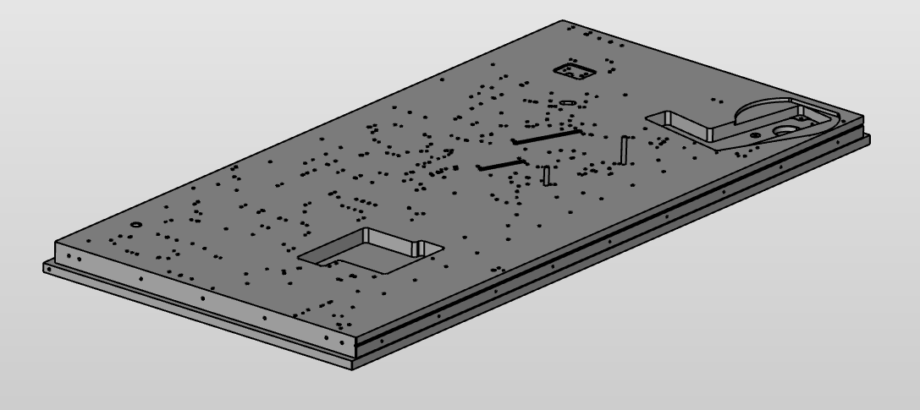

A hyperMILL több területen és különböző szinteken kínál lehetőséget a CAM tervezési folyamat automatizálására. A visszatérő, vagy nagy számban ismétlődő geometriák automatikus feltárásának haszna a komplexitás növekedésével hatványozottan nő. A példában szereplő alkatrész felső síkjában 346db furat és zseb található. Az egyes geometriai építő elemek nem bonyolultak, de a mennyiség és a sokféleség miatt ennek kézi kiválasztása jelentős időt vesz igénybe.

Az automatikus alaksajátosság felismerés segítségével egy 1 perces folyamat feltárja furatokat és zsebeket, amelyek így már könnyen azonosíthatók és programozhatók.

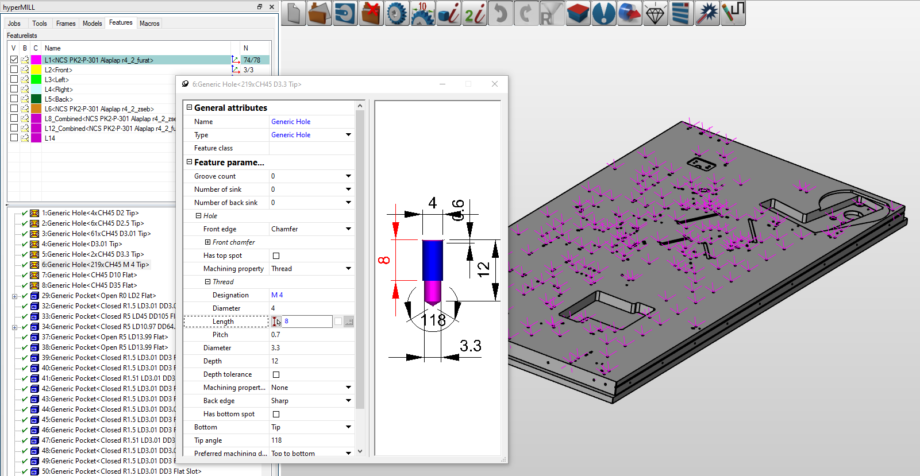

A sajátosságok műszaki jellemzői (pl. furat esetén ilyenek a menet, illesztés, letörés,…) is felismertethetők, illetve utólag csoportosan, vagy egyesével megváltoztathatók. A folyamat tovább gyorsítható, amennyiben a jellegében egyforma sajátosságokat más-más színnel jelöljük a CAD modellben. A példában szereplő alkatrész esetében a Feture technológia alkalmazásával 5-10 szeres programelőállítási sebességet érhetünk el.

A programozás ugyanígy történhet elemi úton, ahol felhasználhatók a felismert sajátosságok, illetve történhet automatikusan, amennyiben már programoztuk az adott sajátosságot. Esetünkben az automatikus programozás Macro-kkal történik. Amennyiben a múltban programoztuk M4-es menetet, akkor az ahhoz szükséges központfúrás + magfurat + menetfúrás/marás műveletek automatikusan hozzárendelésre kerülnek a sajátosságokhoz.

Ezek a Makrók később tovább „okosíthatók”, a sajátosságok releváns paraméterei vizsgálatával felparaméterezhetők, miáltal az adott Macro „döntéseket hoz”, hogyan történjen a megmunkálás.

Két példa az Intelligens Macro programozásra. Az első a szerszámválasztás, ahol a rögzített szabálynak (tűrések, kerekítések) megfelelően automatikusan szerszámot választ (átmérő és hossz szerint) a Macro. A második példa legyen egy élletörés a furat peremén, amit 20mm átmérőjű központfúróval szándékozunk készíteni. A szabály lehet a következő: 12mm átmérőig alkalmazzon fúró ciklust (központfúrás a magfurat előtt) úgy, hogy a menet névleges átmérőjére tegyen 0,25mm letörést; 12mm átmérő felett készítsen egy 3mm mély központfuratot, fúrja meg a magfuratot, majd utána a furat kontúrját törje le úgy, hogy a menet névleges átmérőjére tegyen 0,5mm-t. Figyeljük meg, hogy csupán a sajátosság méretei változnak, hanem a műveletelemek jellege és sorrendje is változik a szabályzó feltételnek megfelelően. A Macro technológia alkalmazásával újabb 5-10 szeres programozási hatékonyság növelés érhető el.

A leírt két megoldás (Feture és Macro technológia) kombinált alkalmazásával a több órás programozási feladatok percekre rövidíthetők úgy, hogy közben a folyamatbiztonság is nő, mivel kipróbált és bevált technológiai megoldásokat használunk. A Feture and Macro technológia nem csak a 2-2,5D-s megmunkálások esetében, hanem a 3-5 tengelyes megmunkálások esetében is eredményesen használható.

Amennyiben szakmai ismereteit bővítené és elsőként szeretne hozzáférni a legfrissebb újdonságokról szóló hírekhez vagy cikkekhez, elég egyetlen lépés. Legyen tagja Facebook közösségünknek vagy iratkozzon fel Hírlevelünkre.

Kapcsolattartók: