Generatív tervezéssel a súlycsökkentésért – Fusion 360

Hogyan lehet a generatív tervezés révén fenntarthatóbbá tenni a termék előállítását és ezáltal több pénzt termelni a vállalatnak?

Az Autodesk Fusion 360 újgenerációs tervezési képességeinek felhasználásával gyorsabban hozhat létre nagy teljesítményű terv alternatívákat – olyanokat, amelyekre nem is gondolt volna – egyetlen ötletből vagy már létező termékből.

Cikkünkben megvizsgáljuk, hogy a generatív módszerrel tervezett alkatrész hogyan képes felülmúlni a hagyományos kialakítást funkcionális, gyártási ellátási lánc és környezeti hatás szempontjából.

Kezdjük az elején – mi a generatív tervezés?

A generatív tervezés utánozza a természet evolúciós megközelítését a tervezés során. A tervezők vagy mérnökök a tervezési peremfeltételeket – például anyagokat, gyártási módszereket és költségkorlátokat – együtt helyezik a generatív tervező szoftverbe. A szoftver feltárja a megoldás minden lehetséges permutációját, gyorsan létrehozva több tervezési alternatívát. Minden iterációval teszteli és megtanulja, hogy mi működik, és mi nem.

Súlycsökkentés generatív tervezéssel

A generatív tervezés különösen akkor hasznos, ha a tervezés anyagfelhasználási jellemzőit kívánjuk javítani, miközben megőrizzük a teljesítmény-paramétereket és a funkcionalitási követelményeket. Természetesen a szoftver nem tesz anyagot oda, ahol nincs rá szükség, de ahol a terhelés és feszültségminták megkövetelik, oda mindenképpen. Ennek eredményeként egy generatív szempontból megtervezett alkatrész ugyanazt a funkcionalitást érheti el, akár 80% -os anyagfelhasználás csökkenéssel!

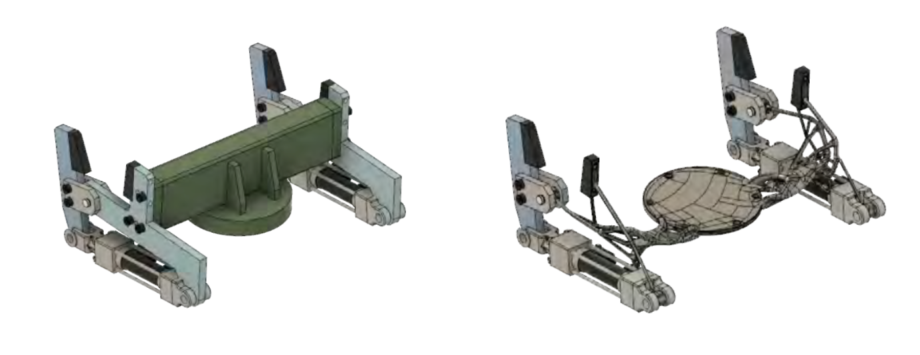

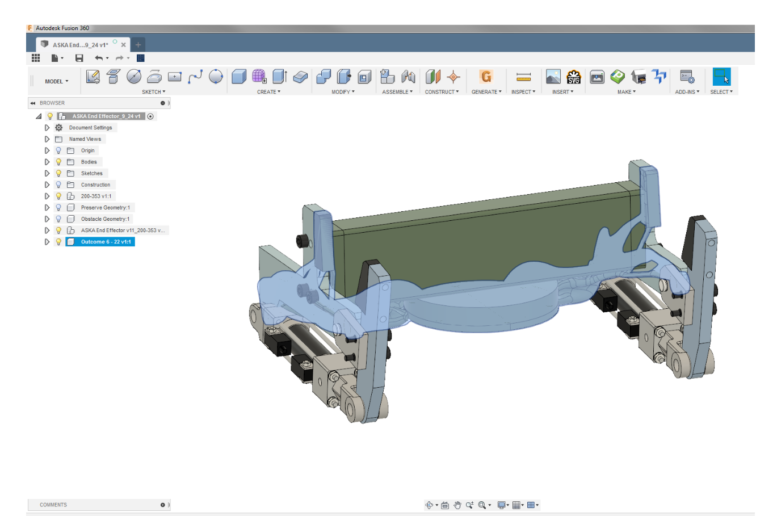

A fenti példában egy robotizált hegesztő-készülék kialakítását vizsgáljuk meg. Már láthatjuk, hogy az eredeti szerkezet terjedelmes, nehéz és összeszerelést igényel (három alkatrész és hat kötőelem). Az eredeti szerkezet funkcionális és fizikai igényeinek a Fusion 360 generatív tervezési térbe történő bevitele után egy új, optimalizált alkatrészt kapunk, amely nem igényel összeszerelést, és 77% -kal kevesebb anyagot használ fel!

Könnyű AGD alkatrészek gyártása

Most, hogy megvan a továbbfejlesztett, könnyű modellünk, meg kell határoznunk, hogyan kell azt elkészíteni. A generatív szempontból tervezett alkatrészek komplex, organikus jellege miatt a hagyományos szubtraktív eljárásokkal gyakran nem kivitelezhetők. Azonban az additív gyártási módszerek lehetővé teszik, hogy ezeket az alkatrészeket lépésről lépésre építsük fel – egyszerűsítve az ellátási láncot, a készleteket és az összeszerelési logisztikát.

Additív gyártás a generatív tervezéshez

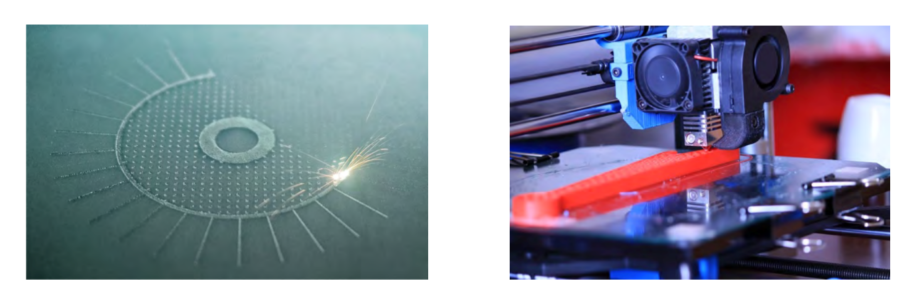

Az additív gyártás lehetővé teszi a rendkívül összetett és innovatív formák hatékony gyártását, amelyeket gyakran nem könnyű előállítani a hagyományos módszerekkel. Két 3D nyomtatási módszert vizsgálunk meg a fejlett alkatrész előállításához, amely két lehetséges anyagválasztáson alapul: acél és polikarbonát.

Acélból történő nyomtatáshoz porágyas nyomtatást (PBF) használunk, ahol egy lézer rétegenként egyesíti, „összehegeszti” a fémport.

Polikarbonátból történő nyomtatáshoz olvasztott huzal lerakásos módszert (FDM) használunk, ahol egy folytonos megolvasztott műanyag szálat egy mobil fúvókán keresztül vezetünk a kialakítandó munkadarabra.

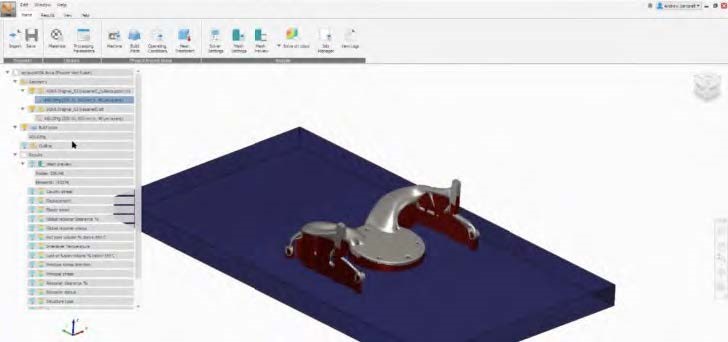

Autodesk Netfabb – 3D nyomtatás optimalizálása

Az Autodesk Netfabb additív gyártást támogató szoftver olyan eszközökkel rendelkezik, amelyek segítik a 3D nyomtatási munkafolyamatokat. A Netfabb lehetővé teszi a támaszanyag, valamint a sebességek, a tájolás és az alkatrészek elrendezésének optimalizálását, hogy minimalizáljuk a folyamat anyagfelhasználását, energiafelhasználását és környezeti hatásait.

Súlycsökkentés és generatív tervezés a fenntarthatóságért

Az alkatrész környezeti hatásainak és a folyamatfrissítésnek a megfelelő megértése érdekében el kell végezni az életciklus-elemzést (Life Cycle Analisys). Ez az elemzés megerősíti, hogy a fejlesztett alkatrész alacsonyabb energia- és szén-dioxid-lábnyomot hordoz-e az additív gyártási folyamat kevesebb felhasznált alapanyaga és a hatékonyabb anyagkihasználás eredményeként.

Életciklus elemzés

Az életciklus elemzés (LCA) figyelembe veszi a gyártási és felhasználási folyamat valamennyi lépésének környezeti hatásait, beleértve a nyersanyag-feldolgozást, a gyártást, a felhasználást és az élettartam végét.

Egy ilyen elemzés elvégzése a könnyű újratervezett alkatrészen átfogó képet ad nekünk az alkatrész környezeti hatásairól és annak összehasonlításáról az eredeti alkatrészhez és a folyamathoz.

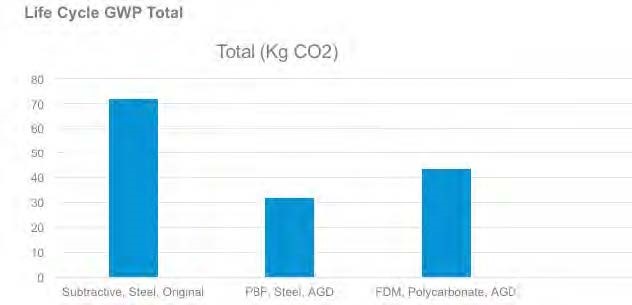

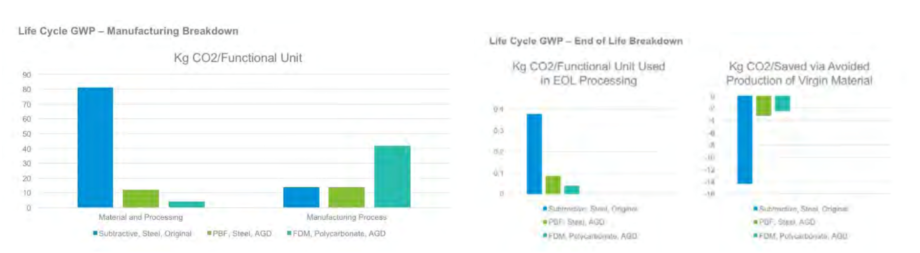

Összehasonlíthatjuk a szubtraktív megmunkálás és a kézi összeszerelés útján előállított eredeti alkatrészeket egy, az acél PBF-et használó, valamint az FDM-et alkalmazó polikarbonát-kivitelű generatív változattal.

Ezeket a részeket és folyamatokat a globális felmelegedési potenciál (GWP) és a ciklikus energiaigény (CED) hatáskategóriáin keresztül elemezzük, a Worldsteel LCI adatainak felhasználásával, valamint az alábbi forrásokkal.

Eredmények

Vizsgálatunk megerősíti, hogy a PBF-fel előállított, generatívan kialakított alkatrész lényegesen alacsonyabb GWP-t és CED-t hordoz, mint az eredeti, szubtrakciós módszerrel gyártott alkatrész. Ez elsősorban az alkatrész jelentős súlycsökkenésének, valamint az additív gyártási eljárás magas anyagkihasználtságának köszönhető.

Az alábbiakban bemutatjuk a teljes GWP-eredmények bontását. Noha magában a gyártási folyamatban az energiafelhasználás hasonló vagy magasabb az additív gyártásnál (előző ábra), azt jelentősen meghaladja a hagyományos eljáráshoz szükséges alapanyag előállításának energiafelhasználása.

Ezenkívül több újrahasznosított anyag csökkenti a friss nyersanyagok előállításából származó szén-dioxid-kibocsátást, ami nem fedezi a hagyományos eljárás során alkalmazott általános anyagfelhasználást. Maga az életciklus lezárásához szükséges energia nagysága viszonylag jelentéktelen, összehasonlítva a bemeneti anyagban megjelenő energiával.

Az eredményeket hozzáadjuk a teljes GWP eléréséhez.

Költségelemzés

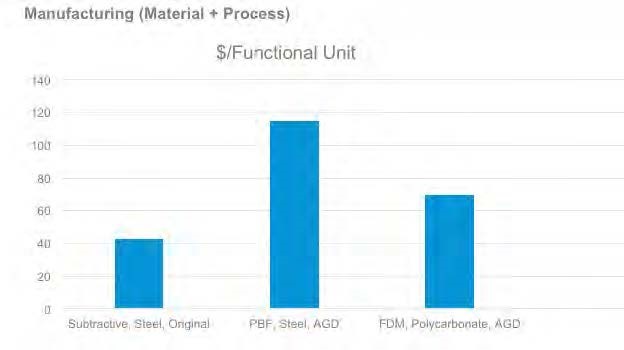

Gyártás

Feltételezve, hogy egyedi gyártás történik és elemezzük az alkatrész előállításának költségszerkezetét, ahol figyelembe vesszük az alapanyag költséget, az operátor bérköltségét és a gépek villamosenergia-felhasználását. Az eredmények azt mutatják, hogy az anyagfelhasználás csökkenés ellenére a nyomtatott alkatrész előállítása költségnövekedéssel jár (lenti ábránk).

Ennek oka elsősorban a nyomtatott alkatrész előállításához használt alapanyag viszonylag magas fajlagos költsége, valamint az additív gyártás járulékos utómegmunkálási költségei.

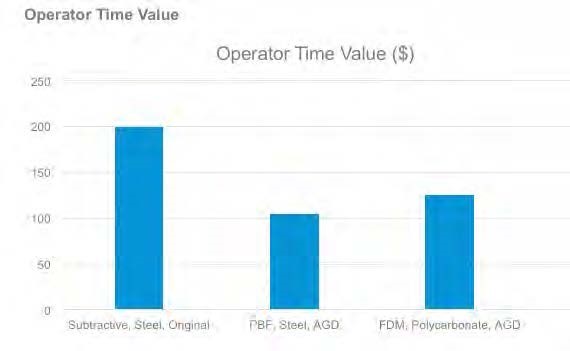

A gépkezelő munkabér költsége (időérték)

Az egyszerűsített gyártási folyamat miatt azonban az additív gyártáshoz rövidebb üzemidő szükséges. A hagyományos eljárás esetében az operátornak három különálló elem felfogását, és kiállítását, valamint az alkatrészek végső összeszerelését kell elvégeznie. Ezeket a lépéseket meg kell ismételni minden egyes alkatrésznél. A frissített folyamatban az operátor csak egyszer indítja el a folyamatot. A PBF esetében az alkatrészeket általában kis darabszámban állítják elő, ezért a végeredményhez csak egy üzembe helyezésre és utómunkálásra van szükség. A gyártási logisztika megtakarított időértéke kompenzálja az anyagköltségek megnövekedését.

Következtetés

A generatív tervezési képességek hozzájárulhatnak a termékek fenntarthatóbbá tételéhez azáltal, hogy innovatív tervezési megoldásokat kínálnak, amelyek kevesebb anyagot használnak fel, összefogják az alkatrészeket és növelik a teljesítményt.

Ezeknek a megoldásoknak az adalékanyag-előállítási technológiákkal történő összekapcsolása leegyszerűsíti a gyártási folyamatokat és végül csökkenti a termék környezetre gyakorolt hatását. Ennek a folyamatnak bizonyos elemei drágábbak lehetnek. Azonban integrálható úgy, hogy optimalizálja az ellátási láncot és a munkaügyi logisztikát, ami végül kompenzálja az egyéb megnövekedett költségeket.

Forrás: Autodesk

Reméljük, hogy a fenti példa meghozza a kedvét ahhoz, hogy Ön és vállalata kihasználva az újabb és újabb tervezési technológiák előnyeit új szintre emeljék tervezési hatékonyságukat. Vegye fel a kapcsolatot cégünk CAD-CAM csapatával, hogy az iparágban jártas szakértőink támogatást nyújtsanak vállalata terméktervezési és fejlesztési folyamatainak továbbfejlesztéséhez és átalakításához.

Amennyiben szakmai ismereteit bővítené és elsőként szeretne hozzáférni a legfrissebb újdonságokról szóló hírekhez vagy cikkekhez, elég egyetlen lépés. Legyen tagja Facebook közösségünknek, vagy iratkozzon fel Hírlevelünkre!

Kapcsolattartó: