CAM tipp: hyperMILL Automation 3. rész

Előző cikkeink automatizálási gondolatmenetét a folyamatközi méréssel zárjuk.

Folyamatközi mérés

Amennyiben automatizálásról beszélünk, akkor a gyártási folyamat szerves részét képező mérési folyamatokról is kell beszéljünk, illetve ezeket a gyártási folyamat szerves részeként kell alkalmaznunk. A mérési folyamat adja a gyártórendszerhez azt a visszacsatolást, melynek segítségével a folyamat vezérelheti önmagát, beavatkozhat saját futásába, működésébe.

A mérési lépéseket ugyanúgy kell programozzuk, ugyanannak a műveleti sorrendnek részei, mint a megmunkálás. A mérési utasítások ugyanazzal a posztprocesszorral, ugyanabba az NC fájlba kerülnek kifordításra, mint a megmunkálást végrehajtó utasítások, így az emberi beavatkozás igénye és annak kockázata minimalizálható a folyamat során. A mérési ciklusok amellett, hogy ellenőrizni tudnak bizonyos méreteket, vagy névleges mérettől való eltérést, beavatkozni is képesek a további folyamatokba.

A geometriai elemek felől megközelítve a mérést pontokat, éleket, hornyokat, furatokat és csapokat, valamint külső/belső téglalapokat mérhetünk, ahol a ciklusokban a szerszám szerepét a taszter veszi át.

A beavatkozásokat tekintve a hyperMILL három opciót kínál:

- ellenőrző mérés

- nullpont beállítás

- korrekciózó mérés

Mit jelentenek ezek?

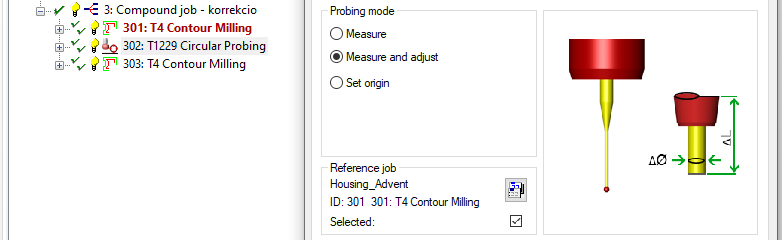

ellenőrző mérés

Az előző háromból talán a legegyszerűbb megérteni egy ellenőrző mérés működését. Ennek segítségével egy előírt, elvárt mérettől/alaktól való eltérést vizsgálunk; ennek eredményét a mérőciklus egy LOG fájlban rögzíti és a mért eredmény függvényében valamilyen beavatkozást is előírhatunk. Pl. amennyiben mérés eredménye kilóg az előírt tűrésből, automatikusan megállíthatja a megmunkálást. Lehetőségünk van 3D pont adatok gyűjtésére is, amennyiben egy komplex 3D felületet kívánunk diszkrét pontokban ellenőrizni, visszamérni.

nullpont beállítás

A munkadarab megfogása, kiállítása a kezelő legjobb tudása és szándéka ellenére is hibával terhelt. Megfelelő gyakorlattal, odafigyeléssel és kellő időráfordítással ez a folyamat gyorsítható. A hyperMILL megoldást kínál a durva felfogás finomítására mind 3 mind 5 tengelyes marógép esetén is. 3 tengely esetén könnyedén igazíthatjuk a nullpontunkat pl. 2 referencia furathoz, vagy élhez. Ezzel az XYZ irányokban tudjuk eltolni és Z körük forgatni a munkadarabnullpontot, hozzá igazítva a valós felfogási helyzethez.

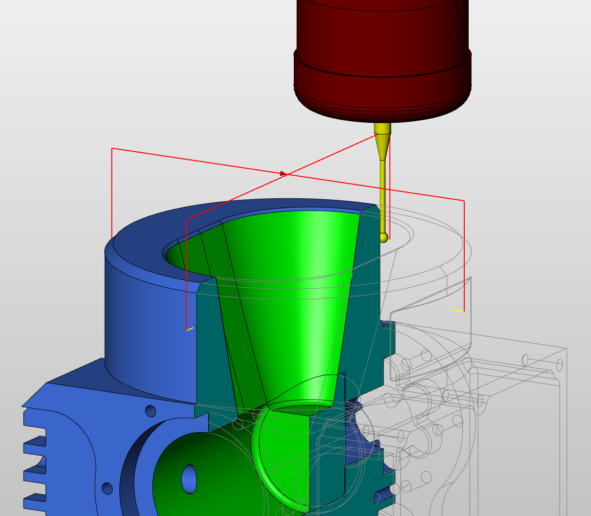

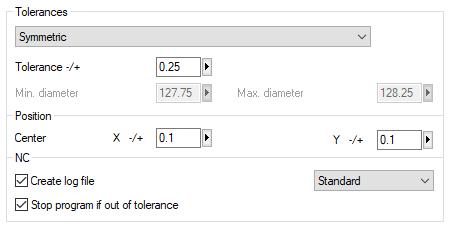

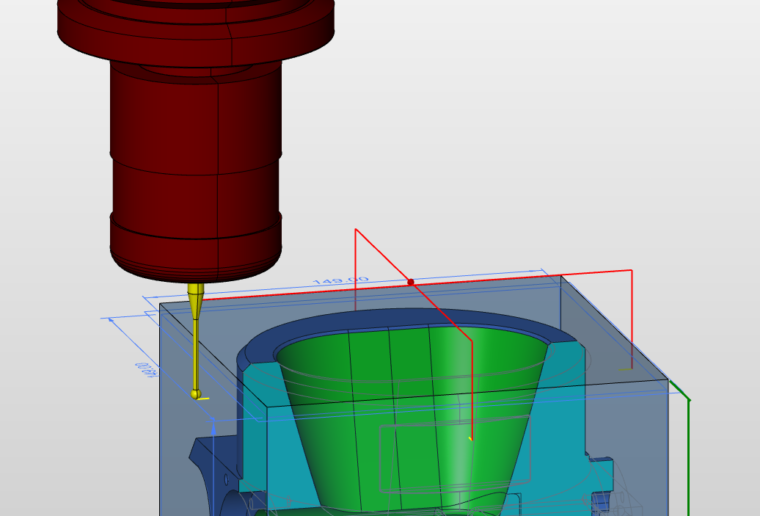

korrekciózó mérés

Tűrt méreteknél a jellemző protokoll, hogy ráhagyással elkészítjük a geometriát, megmérjük az eredményt, a mérés alapján kiszámoljuk a szükséges szerszám sugár korrekciót, majd kész méretre megmunkáljuk a darabot. Ha mindent jól csináltunk, akkor a tűrésmezőn belül a kívánt méretre készül el az alkatrész. Ezt a folyamatot automatizálja a hyperMILL, mindezt emberi beavatkozás nélkül.

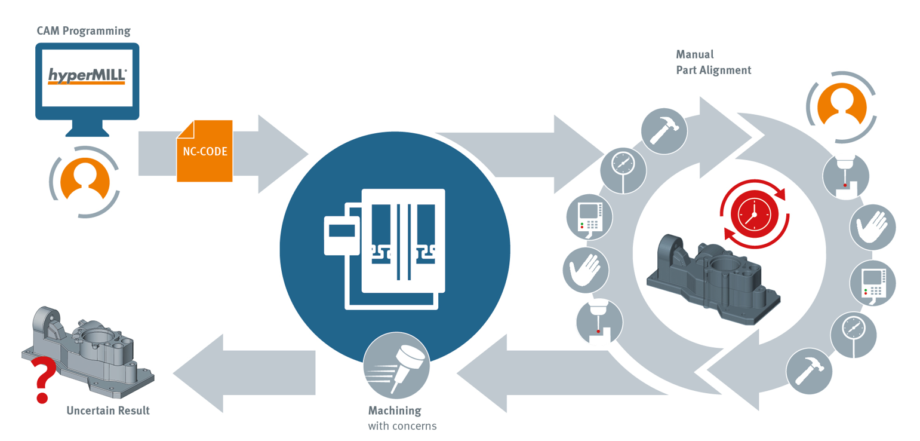

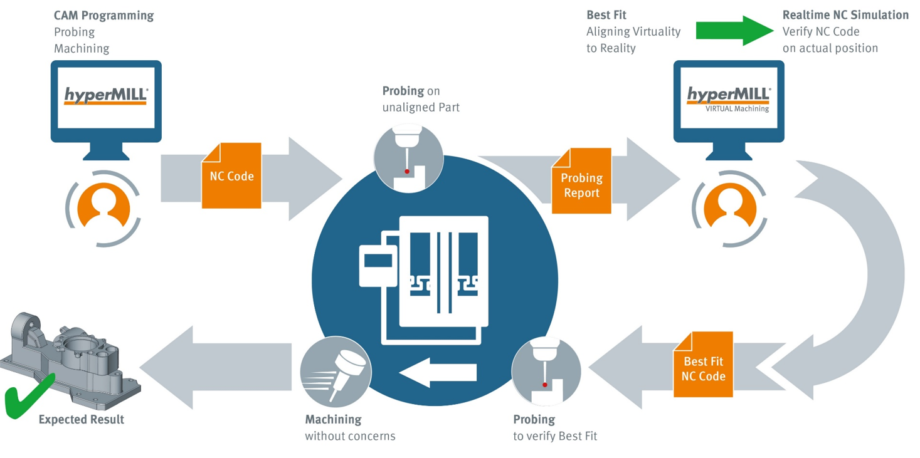

Best fit

Képzeljük el egy nagy hegesztett szerkezet utólagos megmunkálását. Ami lehet egy bányagép alváza, vagy egy rakodógép karja, vagy kanala. Mind hegesztett szerkezetek, de a komponensek összeállíthatóságához szükséges, hogy a hegesztés után a kapcsolódó ízületeknél a furatok, felfekvő, illeszkedő felületek megmunkálva legyenek. A megmunkálásuk nem egyszer 5 vagy még több tengellyel rendelkező portál marógépeken történik. Ugyanez a probléma az öntött, kovácsolt alkatrészekkel is.

Ezeknek az alkatrészeknek a kiállítása egy időigényes, iteratív feladat:

Hogy az igazítás + mérés részfolyamatot hányszor kell elvégezni az a kezelő, beállító szaktudásán – és mivel emberek vagyunk – pillanatnyi lelkiállapotán is múlik. És felmerül még egy kérdés, hogy a felfogott alkatrész „kiadja-e” az elvárt geometriát minden egyes megmunkálási pozícióban.

Ha az alkatrészek tömegét és méreteit vizsgáljuk, akkor megállapíthatjuk, hogy ezek sem az egyszerű megvalósítás felé tolják el a folyamatot.

Ezzel szemben a hyperMILL Best Fit megoldása kiveszi a kézi, iteratív és tapasztalatot igénylő folyamatot a rendszerből. A megírt mérőprogram alapján beméri a gépre felfogott munkadarabot. Meghatározza annak legjobb illeszkedését; összeilleszti a fizikai térből érkező mért adatokat a digitális környezetben felépített megmunkálással. Ellenőrzi a mért adatokat, kiadja-e a felfogott darab a tervezettet; meghatározza a szükséges transzformációt és végül kiírja az NC fájlt ami az aktuálisan felfogott alkatrészhez legjobban illeszkedik. Ez a művelet csupán néhány percet vesz igénybe és mindemellett teljes kontrollt biztosít a folyamatbiztonság felett.

Amennyiben ilyen, vagy hasonló, vagy éppen egészen más gyártási feladataik vannak, örömmel vesszük megkeresésüket, hogy segíthessünk annak hatékony megoldásában.

Ez is érdekelheti >>> Az öntő- és présformákat, a hidegalakítószerszámokat minden nap használják a fémmegmunkálásban, a műanyagfeldolgozásban, az öntödékben és más ipari vállalkozásokban. A megfelelő CAM-megoldás segít leküzdeni a munkaigényes, magas költségű gyártás kihívásait. Töltse le kiadványunkat és turbózza fel ismereteit!

Ismerje meg az automatizált programozás és hatékony megmunkálás eszközét! Keresse kollégáinkat egy személyes konzultációra, hogy az iparágban jártas szakértőink támogatást nyújtsanak vállalata számára.

Specialistákból álló csapatunk bármikor rendelkezésére áll, hogy segítsen Önnek a legtöbbet kihozni CAD és CAM szoftveréből.

Vegyen részt az általunk nyújtott szakmai képzéseken, hogy a megszerzett tudást azonnal kamatoztatni tudja munkájában! Hamarosan induló intenzív alapozó és haladó tanfolyamainkról további információt ITT talál.

Legyen tagja Facebook közösségünknek vagy LinkedIn üzleti oldalunknak, csatlakozzon Youtube csatornánkhoz és iratkozzon fel Hírlevelünkre, hogy naprakész információt kapjon a legfrissebb Autodesk újdonságokról, promóciókról és szakmai blogjainkról.

Kapcsolattartók: