A gyártásautomatizálás ígérete a generatív tervezéssel kezdődik

Gyártóként bizonyára jól ismeri a generatív tervezés koncepcióját – a valódi definíció körül azonban továbbra is vannak kérdések.

A gépipari közösség számos tagja szerint a generatív tervezés csupán a topológiai optimalizálás egy ága. Valójában azonban a generatív tervezés mélyebb szemléletmódváltást jelent. A generatív tervezés egy mesterséges intelligenciára épülő folyamat, amely a felhő teljesítményét használja az innováció ösztönzésére. A módszer lehetőségek ezreit kínálja fel, ahelyett, hogy egyszerűen eltávolítaná a felesleges anyagokat egy már meglévő ötletről. (Ezt teszi a topológiaoptimalizálás.)

Ha Ön már tisztában volt ezzel, akkor remélhetőleg arról is meggyőződött, hogy a generatív tervezés forradalmi lehetőségeket jelent a gyártásautomatizálás jövőjére nézve. Ugyanakkor azt is gondolhatja, hogy a technológia kizárólag az összetett, csak additív gyártási technikákkal gyártható geometriák esetén hasznos.

Tagadhatatlan, hogy az eddig látott generatív tervezési példák többsége is rendkívül kifinomult, sokszor szinte földöntúli kinézetű, fémből vagy műanyagból nyomtatott alkatrész volt. Ennek egyik oka, hogy a generatív tervezés eredménye nem feltétlenül kapcsolódik a hagyományos gyártási módszerekhez.

A gyártásautomatizálás számos formája eleinte túl költséges és összetett ahhoz, hogy teljes mértékben alkalmazható legyen. Amikor az 1960-as években megjelentek az ipari robotok, csak a GM-hez hasonló cégek tudták megfizetni őket. A generatív tervezés – vagyis a tervgeometriák automatizált létrehozási eljárása, amely a gyártási eljárás ismeretében előállított szimulációs eredményekre épül – mindössze a legújabb, elérhetetlennek tűnő technológia. A gyártók számára azonban jó hír, hogy a generatív tervautomatizálás hamarosan az új gyártási eljárásoknál is alkalmazható lesz, olyanoknál is, amelyek a hagyományos gyártást is támogatják.

Az öntés vagy a megmunkálás jelentette gyártási korlátozások mellett a generatív tervezőszoftver olyan eredmények elérésére is képes, amelyek akár a műhelyben már megtalálható szerszámokkal és berendezésekkel is létrehozhatók. Ezek az eredmények nemcsak elérhetőek, hanem megfizethetők is.

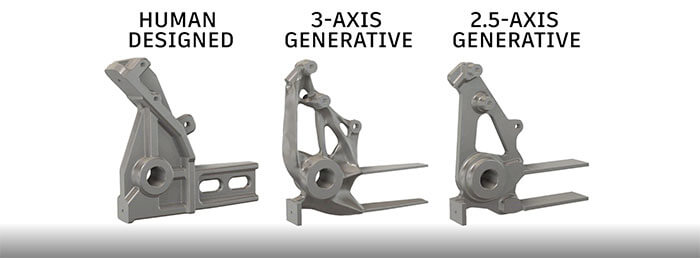

Vegyük például egy kerekesszék fém tartóelemének három változatát, amelyek ugyanabból a generatív tervezési folyamatból származnak. A három alkatrész gyakorlatilag megegyezik: a funkcionális és teljesítménykövetelményeik megegyeznek, az anyaguk azonos, a formájuk is nagyjából hasonló. Az egyetlen különbség a gyártási folyamat, de amint látható, nem minden eljárás egyenrangú.

Az eredeti fémalkatrészt nyomásos öntéssel hozták létre, a teljes szerszámköltség figyelembevétele mellett körülbelül 15 dolláros költséggel. A generatív technológia használatával, 3 tengelyes marással gyártott változat a gyakran használt megmunkálóközpontokkal elkészíthető ugyan, de az organikus forma gyártásához szükséges idő miatt közel 100 dolláros áron. A harmadik, ugyancsak generatív technológia használata mellet a 2,5 tengelyes marással gyártott változat maga az utópia, hiszen az így létrehozott alkatrész mindenre képes, amire a nyomásos öntéssel létrehozott alkatrész is, előállítási költsége 25 dollár. Körülbelül azonos áron a lehető legjobb megoldást kínálja a tervezési problémára anélkül, hogy egyéni szerszámokra lenne szükség, és a gépműhelybeli meglévő eszközökkel is legyártható.

A gyártási folyamat természetesen nagyban befolyásolja a gyártható geometria típusát, és most végre az elérhető gyártási módszerekkel is mindenki számára lehetségessé válik a generatív tervezési technológia alkalmazása. A gyártásautomatizálás ígérete azonban nem áll meg a generatív tervezésnél.

Az automatizálás következő fontos lépésének megvalósításához egy digitális folyamat kialakítása szükséges, amely a koncepciótervtől egészen az alkatrész elkészültéig biztosítja a munkafolyamat folytonosságát. Gondoljuk csak végig a napjainkban bevett termékfejlesztési munkafolyamatot: a mérnök elkészíti a tervgeometriát, majd átadja valakinek, aki szimulációkat végez rajta. Ennek a személynek be kell fejeznie és ellenőriznie kell a szimulációkat, mielőtt átadná őket egy újabb személynek, aki megírja a CNC megmunkálási kódot. Sok esetben a CNC kódot tartalmazó fájlt egy pendrive-ra másolják, amelyet eljuttatnak az üzemterületre, ahol a gépkezelő betöltheti a gép vezérlőjébe, és csak ekkor kezdődik el a fém megmunkálása.

A waterfall projektkezelés egy lineáris és csak kevéssé hatékony munkafolyamat. Jobb módszert jelent az automatizált, agilis termékfejlesztési eljárás, amely lehetővé teszi a párhuzamos munkavégzés valamilyen formáját, hogy valaki már a tervezés befejezése előtt elkezdhessen a szimulációs vizsgálatokon dolgozni. A szimulációkból származó visszajelzések alapján a gyártási utasítások előkészítése is megkezdődhet még a tervezési folyamat befejezése előtt.

A vállalat működése így a 19. századi gyárak felől elmozdulhat egy versenyképesebb működés irányába. Az eljárás elemeinek párhuzamos megvalósítása csökkenti a termék gyártásához szükséges időt, növeli a termékinnovációt és a termékteljesítményt, illetve csökkenti a költségeket és a piaci bevezetés idejét – csupa olyan tényező, amely elengedhetetlen egy vállalat sikeréhez.

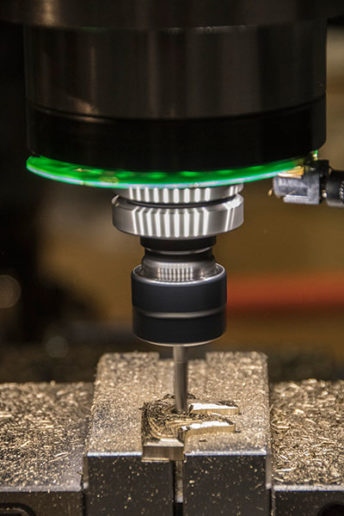

Ehhez létre kell hozni egy digitális folyamatot: közvetlen kapcsolatra van szükség a szoftverben létrehozott gyártási utasítások és a szerszámgép között. Eszerint a forgatókönyv szerint a G-kódot a háttérben hozzák létre, és közvetlenül a szerszámgépre küldik el úgy, hogy a tervező nem is értesül róla. A folyamatot valahogy így lehetne elképzelni: papírra szeretne nyomtatni valamit, és azt közvetlenül a szövegszerkesztőből küldi el nyomtatónak a hálózaton keresztül, nem pedig felmásolja egy hálózati helyre vagy egy pendrive-ra, hogy azon keresztül juttassa el a szövegszerkesztőbe gépelt információkat a nyomtatónak. Ugyanígy működik a gyártás is, csak itt a gépek és a CAD-/CAM-alkalmazások alkotnak hálózatot.

Ez a típusú gyártásautomatizálás is nagyon hasznos ugyan, a folyamat azonban továbbra is lineáris, és ezért hiányos: az információ eljut a szerszámgéphez, de onnan nem érkezik visszajelzés. Még inspirálóbb lenne, ha a szerszámgépen található vezérlők is rendelkeznének információval a szerszámok teljesítményéről. Az ilyen típusú automatizálás zárt hurkú visszacsatolást biztosíthatna, vagyis a szerszámgép valós időben nyújthatna információkat, a megmunkálási utasítások pedig valós időben lennének frissíthetők.

A gépvezérlővel való közvetlen hálózati kapcsolat révén a kezelő „figyelhet” a vezérlőre, és valós időben frissítheti a tervezőszoftverben automatikusan létrehozott megmunkálási stratégiát.

Mindent összevetve a gyártásautomatizálás e három formája – a generatív tervezés, a digitális folyamat és a zárt hurkú visszacsatolás – is erős érvet jelent a munkafolyamat megújítása mellett.

A hagyományos gyártási korlátozások ma már importálhatók az Autodesk Fusion 360-ba, így a generatív tervezési funkciók használatával optimális tervezési megoldások hozhatók létre. A digitális folyamat és az üzemterülettel való közvetlen kapcsolat révén nyerhető információk szinte azonnal javítani fogják üzleti eredményeit. A gyártókra a jelek szerint valóban szép idők várnak.

Forrás: Autodesk blog / CNC Média

Amennyiben szakmai ismereteit bővítené és elsőként szeretne hozzáférni a legfrissebb újdonságokról szóló hírekhez vagy cikkekhez, elég egyetlen kattintás: legyen tagja Facebook közösségünknek vagy iratkozzon fel Hírlevelünkre!

Kapcsolattartók:

szoftverfejlesztő